Les machines à commande numérique ont révolutionné l’industrie en permettant un usinage automatisé et d’une précision extrême. Grâce à elles, il est possible de produire des pièces complexes avec une répétabilité parfaite, tout en réduisant les erreurs humaines. Mais comment fonctionnent-elles ? En quoi se distinguent-elles des machines traditionnelles ? Quels sont leurs avantages et leurs limites ? Voici nos réponses.

Qu'est-ce qu'une machine à commande numérique ?

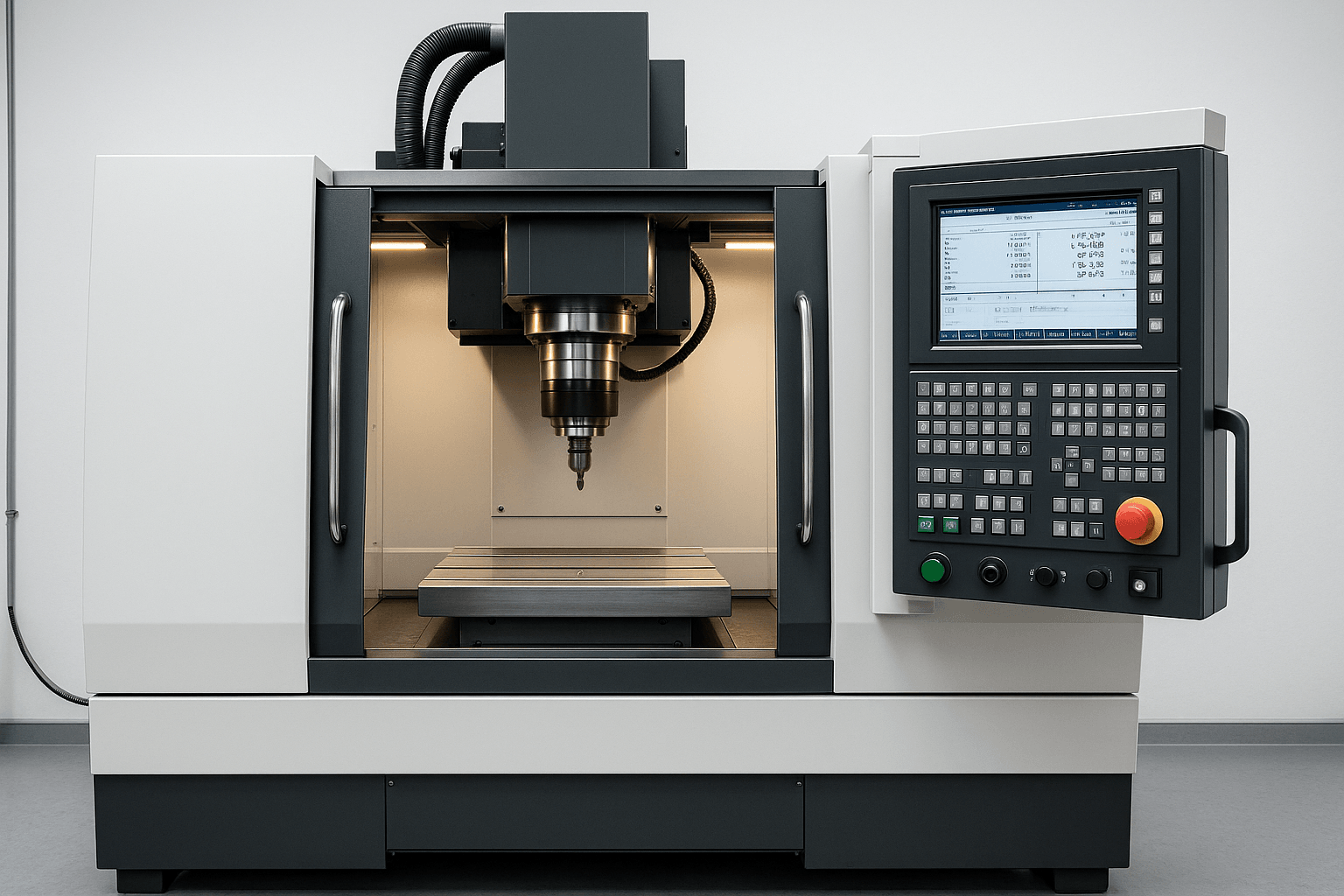

Une machine à commande numérique, aussi appelée CNC (Computer Numerical Control), est un équipement piloté par un programme informatique permettant de réaliser des opérations d’usinage avec une extrême précision. Contrairement aux machines conventionnelles qui nécessitent un réglage manuel et une manipulation constante, les machines CNC exécutent automatiquement les instructions programmées pour découper, fraiser, percer ou tourner un matériau brut.

Le fonctionnement repose sur un fichier contenant un programme d’usinage, souvent écrit en langage G-code. Une unité de commande interprète ce programme et envoie les instructions aux moteurs et aux actionneurs, qui déplacent l’outil d’usinage selon un parcours défini. Le matériau brut, qu’il s’agisse de métal, de bois, de plastique ou de composites, est ainsi façonné avec une précision inégalée.

Le fonctionnement d’une machine CNC

Une machine CNC suit un processus bien défini. Tout commence par la conception de la pièce à usiner. Une fois le modèle réalisé, le logiciel génère un programme qui dicte à la machine les déplacements et les actions à exécuter. L’unité de contrôle traduit ces informations en signaux électriques pour piloter les moteurs et guider l’outil de coupe.

L’usinage peut alors commencer.

L’outil entre en contact avec le matériau et suit le parcours défini avec une précision micrométrique.

Pendant toute la durée de l’opération, des capteurs surveillent l’état de la machine et ajustent les paramètres en temps réel pour garantir un résultat optimal. Une fois la pièce terminée, un contrôle qualité permet de s’assurer qu’elle respecte les tolérances et spécifications requises.

Les éléments nécessaires à la programmation d'une machine CNC

La programmation repose sur plusieurs éléments. Un logiciel de conception assistée par ordinateur (CAO) permet de créer les plans de la pièce, tandis qu’un logiciel de fabrication assistée par ordinateur (FAO) transforme ces plans en instructions compréhensibles pour la machine.

Le G-code est le langage utilisé pour définir les trajectoires et les actions de la machine. Il indique par exemple la vitesse de coupe, la profondeur de passe et les changements d’outil. Pour piloter l’ensemble du processus, une interface homme-machine (IHM) va permettre à l’opérateur de visualiser et de modifier les paramètres d’usinage en temps réel.

Les applications de la commande numérique dans l'industrie

La commande numérique est omniprésente dans de nombreux secteurs industriels. L’aéronautique l’utilise pour fabriquer des pièces légères et résistantes, souvent en titane ou en aluminium. L’industrie automobile s’appuie sur ces technologies pour l’usinage de composants moteurs et de châssis avec une précision au micromètre près.

Le secteur médical bénéficie également des machines CNC pour produire des implants sur mesure et des instruments chirurgicaux de haute précision. En électronique, ces machines permettent la découpe et le perçage des circuits imprimés, tandis que l’industrie du bois et du mobilier les exploite pour réaliser des pièces sculptées et des assemblages complexes.

Quelles sont les différences entre les machines CNC et les machines traditionnelles ?

Les machines CNC se distinguent des machines traditionnelles par leur niveau d’automatisation. Une machine-outil classique demande une intervention humaine à chaque étape, du positionnement de la pièce aux réglages de coupe. À l’inverse, une machine CNC exécute des tâches prédéfinies sans intervention constante de l’opérateur, ce qui garantit une meilleure productivité et une réduction des erreurs.

La précision constitue un autre point clé de différence. Une machine conventionnelle dépend du savoir-faire et de l’habileté de l’opérateur, alors qu’une CNC applique des calculs informatiques précis pour garantir un usinage répétable et fiable. La flexibilité est également un avantage majeur des machines numériques. Changer de production ne nécessite qu’une reprogrammation, tandis qu’une machine traditionnelle exige des réglages et adaptations mécaniques plus longs.

Quels sont les avantages et inconvénients des machines à commande numérique ?

Les machines CNC offrent une précision et une qualité de finition exceptionnelles, rendant possible la fabrication de pièces complexes avec des tolérances très serrées. L’automatisation permet un gain de temps considérable, réduit la nécessité d’une main-d’œuvre experte et optimise la production en série. La réduction des erreurs humaines et la capacité à travailler une large gamme de matériaux font de ces machines un choix incontournable dans l’industrie moderne.

Toutefois, leur coût d’acquisition reste élevé, ce qui peut représenter un frein pour certaines entreprises. La programmation et l’exploitation nécessitent également des compétences spécifiques, rendant indispensable la formation des opérateurs. L’entretien des machines demande un suivi rigoureux, et leur consommation énergétique peut être plus importante que celle des machines conventionnelles.

✅Avantages

- Précision et qualité de finition élevées

- Automatisation et gain de temps

- Réduction des erreurs humaines

- Flexibilité et adaptation rapide

❌Inconvénients

- Investissement initial élevé

- Besoin de compétences en programmation

- Entretien et maintenance spécifiques

- Consommation énergétique importante

Les machines à commande numérique sont devenues des outils indispensables dans de nombreux secteurs industriels. Leur capacité à produire des pièces complexes avec une extrême précision, leur automatisation et leur flexibilité en font un atout majeur pour optimiser la production et améliorer la qualité des produits.

Si leur coût et leur besoin en formation peuvent être des freins, les avancées technologiques, comme l’intégration de l’intelligence artificielle et des systèmes de maintenance prédictive, tendent à rendre ces machines toujours plus accessibles et performantes.

Contactez notre équipe pour la maintenance de votre machine outils

SAV/Devis

Suivi commercial

Factures/Règlements

AM Outils

peut vous aider